Технология производства овощных сеток

Технологические параметры линии по производству овощных сеток

(Экструзионная линия, ткацкий станок, станок для резки, пресс)

1. Описание продукции:

1.1. Наименование: Овощная сетка

1.2. Материал: Полиэтилен низкого давления (HDPE), полипропилен (PP)

1.3. Спецификация: Плоская нить (300 – 500 Денье)

Ширина Х Длинна : 50х80, 45х75, 45х65, 40х60, 35х60, 30х47, 25х39

Размер овощной сетки может корректироваться в зависимости от потребностей

клиента.

1.4. Вес сетки нетто, вместительность:

| Размер сетки | Вес, гр. | Вместительность, кг |

| 25х39 | 9 | 5 |

| 30х47 | 12 | 9 |

| 40х60 | 17 | 20 |

| 45х65 | 18 | 20 |

| 50х80 | 28 | 30 |

2. Производственная линия:

Полимерное сырье ------> Смеситель-сушилка ------> Экструзионная линия ------>

Ткацкий станок ------> Станок термической резки -----> Готовый продукт ----->

Гидравлический пресс - упаковщик

3. Технологический процесс:

3.1. Производство нити:

Для производства нити используется вторичный полипропилен ПП либо полиэтилен низкого давления ПНД (HDPE), а так же их смесь в пропорции до 20% ПНД- 80% ПП. Для загрузки в экструдер используется предварительно высушенное и нагретое вторично переработанное сырье в гранулах или в виде дробленки, обеспечивающее сыпучесть для самостоятельного продвижения в бункере экструдера к приемной горловине шнека. Оно смешивается с красителем (цветным мастербатчем) и через автоматический шнековый транспортер подается в бункер. По мере продвижения сырья в экструдере, оно прессуется и разогревается до температуры пластификации, а затем выходит через специальную узкощелевую головку (матрицу) в виде расплава пленки толщиной до 1 мм. Расплав стекает в специальную ванну с водой и остывает приобретая нужную форму и толщину плоской пленки. Далее, в зависимости от модели экструдера, по направляющим валкам пленка перемещается на приемные валы механизма резки и вытяжки. На этом этапе выполняется резка экструдированной полимерной пленки на ленты требуемой ширины, затем нагревание, вытяжка по шаблону и стабилизация. Превращение макромолекул полимера из произвольно скрученного состояния в упорядоченную структуру нити одинаковой длины и направления. Притяжение между молекулами усиливает плотность нити и уменьшает степень удлинения и тем самым обеспечивает требуемое качество и прочность плоской нити. Полученные нити разделяются на намоточном станке и наматываются на бобины. Часть плоской пленки не разрезанной на ленты, а так же испорченная или не намотанная нить, идут на повторную переработку. Все отходы собираются, исключая попадание мусора и загрязнений, измельчаются в дробилке для пластиковых отходов и отправляются в гранулятор. Полученную гранулу вновь используют в качестве сырья для экструдера.

3.2. Вязка сеток:

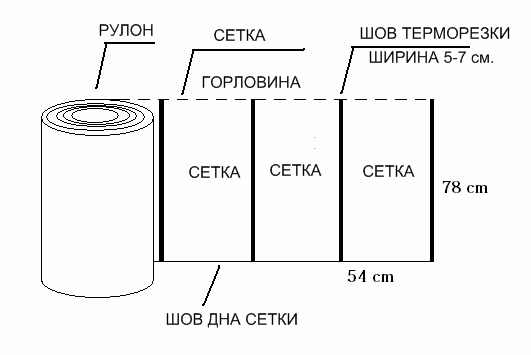

Бобины с нитью размещаются на шпулярники по обе стороны ткацкого станка. С каждой стороны станка вяжется по одной стороне сетчатого полотна. Стороны связываются между собой с одной стороны, образуя дно мешка. Стороны полотна так же провязываются между собой по всей ширине с определенным интервалом, образуя связанные стороны овощной сетки заданного размера. Параллельно вплетается ленточка для завязок мешка. Из ткацкого станка выходят готовые овощные сетки с завязками, подаются на приемный механизм, регулирующий натяжение и обеспечивающий автоматическое сматывание полотна сеток в рулон диаметром до 1250 мм. При размере овощной сетки 50х80 см. станок одновременно вяжет 6 рулонов сетки. Максимальная скорость вязки полотна на станке 35 метров в час. Рулоны с сеток снимают с приемного механизма и отправляют на резку для отделения друг от друга.

3.3. Резка рулонов:

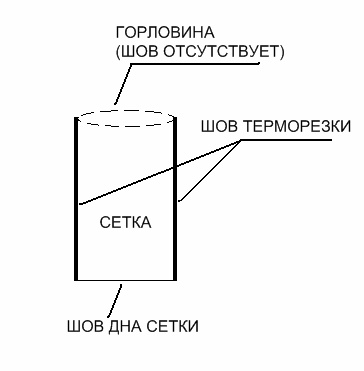

Резка полотна выполняется вручную, с помощью термоножей, смонтированных на столешницах. Рулон помещают на специальный разматывающий механизм, обеспечивающий устойчивое положение и свободную размотку рулона. С рулона полотно проходит через столешницу, где оператор режет его в местах поперечного сшива полотна, на отдельные сетки.

3.4. Упаковка:

Сетки ровно складываются в стопку и помещаются под пресс, после сдавливания обворачиваются упаковочной бумагой и стягиваются шпагатом, получая кипу готовой продукции. В одной кипе 2000 сеток.

4. Характеристики оборудования:

4.1. Смеситель-сушилка:

a. Производительность: 200-300 кг/час

b. Мощность: 15 кВт

с. Габаритные размеры (ДхШхВ): 1500х600х1400 мм

d. Масса: 800 кг.

е. Оператор: Управляется одним оператором экструдера

4.2. Экструдер:

а. Диаметр шнека - 140 мм

b. Отношение длины шнека к диаметру - 26:1

c. Скорость вращения шнека 20-60 об/мин

d. Количество нагревателей - 2 шт.

e. Ширина головки - 2000 мм

f. Относительное удлинение 4 – 8

g. Скорость удлинения 50-150 м/мин

h. Толщина плоской нити 0.025-0.06 мм

j. Производительность экструдера 110-220 кг/час

k. Установленная мощность - 172 кВт

l. Производственная мощность - 103 кВт

m. Габаритные размеры (ДхШхВ) - 19200x3400x2200

n. Масса - 18000 кг.

o. Оператор: 1 человек

4.3. Намоточный станок:

a. Количество рядов валиков - 5 рядов

b. Количество валиков - 430 шт.

c. Длина валика - 200 мм

d. Размер бобины - Ø38×230 мм

e. Скорость намотки 30 – 160 м/мин

f. Мощность основного двигателя - 3.0 кВт

g. Мощность двигателя для намотки - 19 кВт

h. Масса - 7500 кг

j. Габаритные размеры (ДхШхВ) - 11500х1500х1700 мм.

k. Оператор: 2 человека

4.4. Двухфонтурный высокоскоростной ткацкий станок:

a. Рабочая ширина - 5330 мм (210 дюймов)

b. Максимальная ширина сетки - 10.000 мм

c. Основовязальные компоненты: Тип иглы - язычковая игла

Тип игольницы - Е2

Количество гребенок – 9 шт.

Количество фонтур – 2 шт.

d. Система автоматического останова при порыве нити. (24 В)

e. Мощность главного двигателя - 4.0 кВт

f. Скорость вращения главного вала 450-550 об./мин

g. Изменение скорости - плавное (бесступенчатое)

h. Мощность двигателя намотки - 0.75 кВт

j. Производительность вязки полотна: 35 м/час

Макс. скорость вращения основного вала 550 об./мин. Номинальная 500 об./мин.

| Размер сетки\Обороты вала\ кол-во шт./час | 100% | 90% | 80% | 70% |

| 50 х 80 см. | 380 шт. | 343 шт. | 300 шт. | 271 шт. |

# Формула продукции:

Пример: Размер сетки 50х80 см. Скорость вязки полотна 35 м./час.

35 м./час ÷ 55 см. (ширина сетки) * 6 рулонов = 380 сеток в час на один станок.

# Ширина сетки: (50 см + 5 см расстояние провязки между сетками (шов терморезки))= 55 см.

# 5330 см (210 дюймов) ÷ 80 см. = 6 рулонов.

k. Общая масса - 9500 кг

n. Габаритные размеры (ДхШхВ) - 5530х6620х2500 мм

m. Оператор: 1 человек

4.5. Станок для термической резки:

a. Максимальная ширина полотна: 95 см.

b. Мощность двигателя размотки: 750 Вт

c. Мощность термоножа: 1 кВт.

d. Габаритные размеры (ДхШхВ): 3000 х 1000 х 900

e. Оператор: 1 человек

4.6. Упаковочный пресс:

a. Давление: 20 тонн.

b. Мощность двигателя: 5,5 кВт

c. Размеры плиты: 120 х 80 см.

d. Габаритные размеры (ДхШхВ): 1500 х 900 х 3000

e. Оператор: 1 человек